Texto de Sofia Teixeira

A prótese dá-lhe um certo ar de super-herói. Eduardo – ou Dudu, como a mãe lhe chama – de três anos, olha para a sua nova mão esquerda cor de laranja com surpresa e admiração. Sem dificuldade, apenas com um pequeno e intuitivo movimento de flexão ou extensão do antebraço, os dedos da prótese ora abrem, ora fecham, permitindo-lhe pegar em objetos com facilidade.

O destino de Eduardo foi traçado no ventre materno. Lá se formaram cordões de tecido fibroso no saco amniótico, e um deles enrolou-se no pulso esquerdo, impedindo o sangue de passar e de formar a mão esquerda por completo. Uma condição rara e não prevenível chamada Síndrome da Brida Amniótica ou Síndrome da Banda Amniótica.

“Apesar disso, o Eduardo faz tudo com a sua mão pequenina: anda de bicicleta, ajuda a agarrar um copo ou uma bola, e agora, sem ninguém lhe ter dito nada, já começou a tentar comer de faca e garfo, como nós”, conta a mãe, Sandra Fernandes.

Ainda assim, Sandra, que muito tem pesquisado sobre a condição do filho, tinha noção que as pessoas com o problema de Dudu, quando adultas, podem beneficiar com o uso de uma prótese e acabam por não a aceitar, ficando prejudicados na sua funcionalidade, apenas porque não foram preparados desde jovens para a usar.

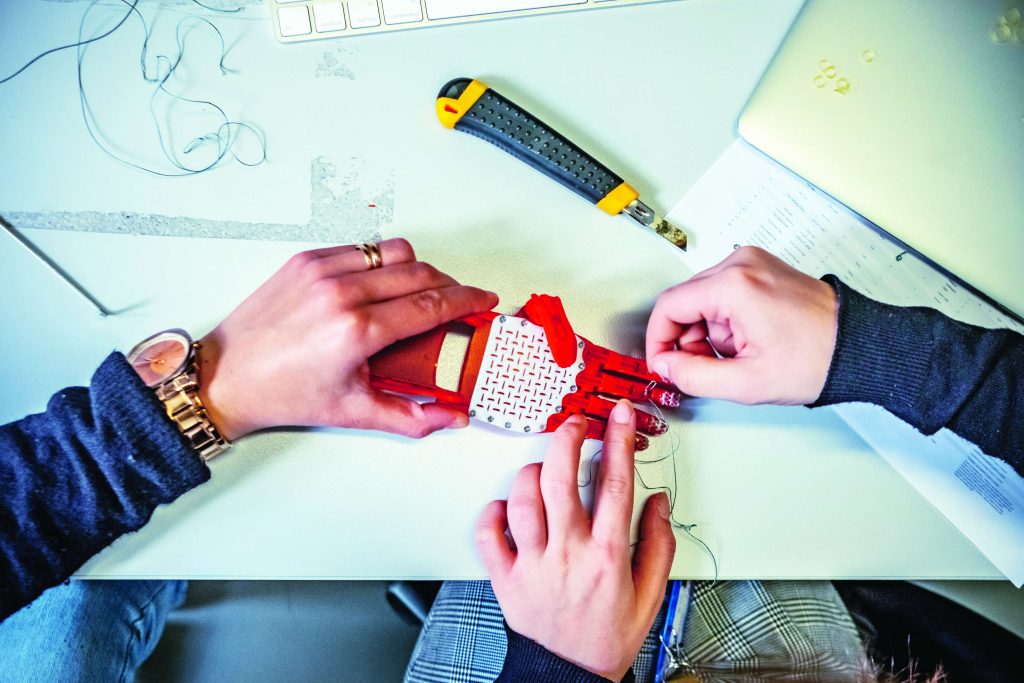

A nova mão de Eduardo foi-lhe oferecida pela Patient Innovation, uma plataforma portuguesa em que pacientes e cuidadores partilham e acedem a soluções para lidar com as suas doenças. Ao ganhar, em 2017, o prémio Fidelidade Comunidade e, em 2018, o prémio do Santa Casa Challenge com o projeto Dar a Mão, foi possível desenvolver a produção de próteses de baixo custo em tecnologia de impressão 3D para 20 crianças.

A grande vantagem desta solução é o custo: a prótese é impressa com PLA, uma mistura de plásticos, e faz-se por cerca de 20 euros. “Já uma prótese mecânica clássica, com uma funcionalidade semelhante, custa entre 500 e 2 mil euros. Pode ter um pouco mais de afinação, mas isso não é significativo numa criança pequena; só começa a ser importante após os 13 ou 14 anos”, esclarece Salomé Azevedo, mestre em Engenharia Biomédica e gestora da Patient Innovation.

Para crianças cujo membro não se formou, além de ser útil em termos de funcionalidade, a prótese também é importante para fazer correção postural e treino muscular. “A ausência de parte de um membro pode descompensar a postura do resto do tronco”, prossegue Salomé Azevedo.

“Os movimentos de extensão e flexão do braço necessários para abrir e fechar os dedos da prótese exercitam os músculos, prevenindo a atrofia muscular e preparando a criança para, futuramente, usar uma prótese mais moderna.”

Por agora, Eduardo olha para a sua nova prótese como mais um brinquedo. Às vezes vai buscá-la para brincar, da mesma forma que podia recorrer a bola ou um carrinho. “Mas mesmo a brincar é uma forma de começar a habituar-se caso um dia queira colocar uma prótese a sério”, salienta a mãe.

Das próteses às partes do corpo reais

E se Eduardo, e outros como ele, pudessem receber não uma prótese mas uma mão verdadeira, com células vivas, que fosse implantada no seu braço? Uma mão igual àquela que nunca se chegou a formar? A possibilidade ainda é, e será por muito tempo, cenário de ficção científica. Mas o rápido avanço a nível da biofabricação e bioimpressão 3D fazem com que seja um cenário cada vez mais provável.

A impressão de tecidos humanos, biologicamente funcionais e com células vivas, é um campo de investigação galopante. Em termos de tecnologia, a bioimpressão 3D tem princípios semelhantes à impressão 3D de qualquer outro material. A grande diferença é que se imprime com células, ou seja, com organismos vivos.

Como estes organismos têm de estar num ambiente que lhes permita sobreviver, são geralmente usados hidrogéis, materiais compostos por 90% de água que servem de encapsulamento para as células. Depois, esta biocomposição é impressa em 3D, conforme o modelo computacional definido, com a impressora a depositar o material camada a camada, como em qualquer outra impressão tridimensional.

Um dos grandes nomes nesta área é Anthony Atala, professor e investigador na área da Medicina Regenerativa do Instituto para Medicina Regenerativa Wake Forest, nos EUA. Atala e a sua equipa já fabricaram bexigas humanas que foram implantadas em pacientes a partir de outra técnica, mas nos últimos anos têm estado virados para as potencialidades da impressão 3D.

Já fabricaram, desta forma, pedaços de osso que foram implantados em pacientes, e também estão a desenvolver um equipamento 3D que imprimirá diretamente sobre feridas para as regenerar. Simultaneamente, trabalham na criação de órgãos como os rins, embora estejam numa fase de investigação muito inicial e longe da aplicabilidade clínica.

Também do lado de cá do Atlântico se caminha a passos largos no desenvolvimento destas técnicas. A equipa do investigador de Engenharia de Tecidos Che Connon, da Universidade de Newcastle, conseguiu em maio passado, pela primeira vez, imprimir córneas do olho humano em 3D. Os investigadores pegaram em células estromais (células de tecido do olho) de uma doadora saudável e misturaram-nos com alginato e colagénio, criando uma biotinta e imprimindo uma córnea em menos de dez minutos.

Dito assim parece simples, mas o processo envolveu anos de investigação, sobretudo na criação de um hidrogel com as características necessárias. “É uma substância sólida, semelhante a gelatina, capaz de proporcionar um ambiente biocompatível, mas ainda assim suficientemente fluida para ser usada como ‘tinta’ para impressão 3D”, explica à “Notícias Magazine” Ricardo Gouveia, investigador do Instituto de Medicina Genética da Universidade de Newcastle, que trabalha na equipa de Connon.

“A ‘biotinta’ que desenvolvemos vem alargar ainda mais os horizontes desta técnica, permitindo pela primeira vez fabricar em menos de dez minutos um modelo exato da córnea de um paciente, reproduzindo não só os seus componentes naturais como também células estaminais específicas deste tecido.”

Estima-se que existam 15 milhões de pessoas a precisar de um transplante de córnea para prevenir ou curar a cegueira. Um número muito superior às doações. “Os tecidos artificiais desenvolvidos pela nossa equipa podem vir a desempenhar um papel extremamente importante no colmatar da escassez de córneas disponíveis e, eventualmente, ser a principal fonte de tecido para transplantação”, defende o investigador.

Os resultados são prometedores, mas estas córneas ainda estão longe de serem usadas em pacientes. Serão necessários vários anos de ensaios clínicos para confirmar a sua segurança, eficiência e estabilidade após transplantação. “Por isso, até lá, é absolutamente vital continuar a informar o público sobre a importância de ser doador”, sublinha Ricardo Gouveia.

Um adesivo para o coração

Talvez um pouco mais perto da aplicação está um penso regenerador de tecido cardíaco criado por Miguel Castilho, professor de Biofabricação na Universidade/Centro Médico de Utrecht e investigador na Universidade Técnica de Eindhoven, ambas na Holanda.

O investigador português ganhou em 2017 o WFIRM Young Investigator Award (prémio para jovens investigadores atribuído pelo já referido Instituto para Medicina Regenerativa Wake Forest) com a criação de implantes biodegradáveis para a reparação de defeitos ósseos. “O conceito inovador do meu trabalho assentou no desenvolvimento de um processo de impressão 3D que permitiu fabricar implantes com propriedades e composição muito semelhantes ao tecido ósseo”, revela.

Mas Miguel Castilho depressa avançou para um novo projeto que está a dar que falar: uma tecnologia que permite a impressão simultânea de células vivas e outras biomoléculas, em conjunto com fibras ultrafinas, de diâmetro semelhante a um cabelo humano, mas com elevada resistência mecânica.

Uma das aplicações nas quais trabalha atualmente é a impressão 3D de adesivos para a regeneração do músculo cardíaco. Quando temos um enfarte as células do miocárdio morrem. Uma das terapias usadas hoje em dia é implantar células estaminais na zona afetada, adianta o investigador, mas o problema é que elas não permanecem no local afetado. “Este penso serve de suporte mecânico a estas células, para as manter no lugar necessário.”

A investigação encontra-se em fase pré-clínica, o que significa que o implante está a ser testado em animais, esperando-se que possa ser aplicado à prática médica daqui a cerca de cinco anos. Mas, mesmo antes disso, haverá hipótese de o aplicar a humanos.

“Como trabalhamos num hospital, com uma relação muito próxima entre a investigação e a clínica, por vezes, em situações selecionadas, de risco muito controlado e com o consentimento dos pacientes, conseguimos fazer alguns ensaios pré-clínicos pontuais”, assinala Miguel Castilho.

As vantagens potenciais, neste caso, são vastas: “As cirurgias cardíacas são por norma muito invasivas, as chamadas cirurgias de ‘peito aberto’. Já este implante pode ser aplicado através de um pequeno cateter, o que diminui muito a possibilidade de complicações”. O futuro da medicina está a chegar, e vai ser impresso em 3D.