A impresão 3D chegou à moda e promete alterar o modo como tudo é feito e pensado. E talvez não faltem muitos anos para que a roupa seja «impressa» à medida e ao gosto de cada cliente. Esta pode muito bem ser a próxima grande revolução do mundo.

No lançamento do seu último álbum, Artpop, Lady Gaga apresentou-se num armazém em Brooklin, Nova Iorque, vestida com aquilo que definiu como «o primeiro vestido voador do mundo». O Volantis estava ligado a dois motores que transportaram a cantora ao longo de sete metros, uns centímetros acima do chão. O vestido tinha sido desenvolvido pela equipa de Gaga em conjunto com o Studio XO – uma empresa que cruza a moda com novas tecnologias e efeitos especiais – e veio confirmar que há definitivamente um novo caminho para a indústria da moda, um que alia a tecnologia à inspiração.

E embora não se espere que a eletrónica domine as indumentárias da alta-costura, há, porém, uma certeza: o fabrico digital a três dimensões vai dar cartas. E como é que isto funciona? «Trata-se da disposição e acumulação de material em secções – camadas – bidimensionais muito finas e sucessivas que vão crescendo» e formando uma peça de roupa, diz Francisca Pinto de Oliveira, investigadora na área do fabrico digital. «E daí resulta o objeto tridimensional final.»

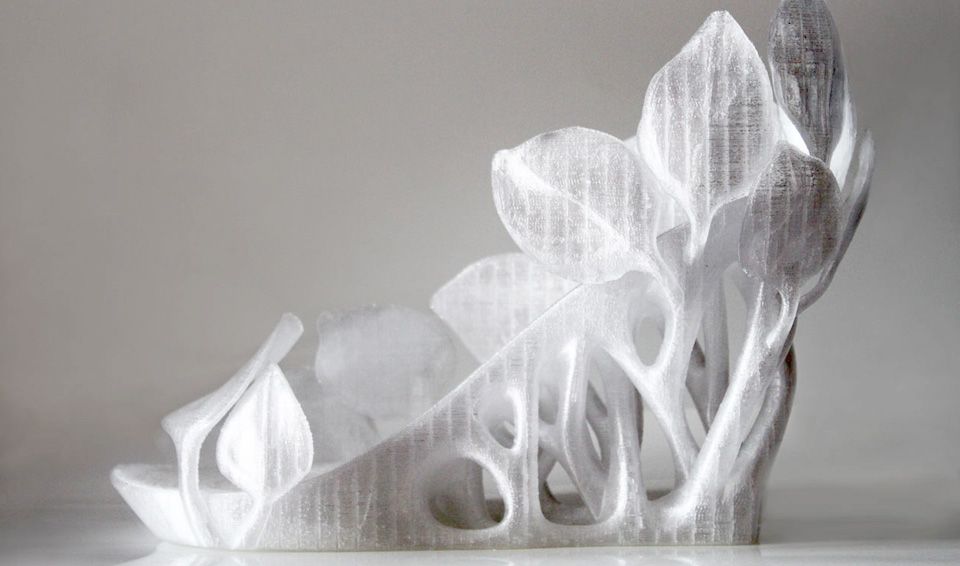

A impressão 3D já começou a operar uma pequena revolução nos processos de fabrico e manufatura de roupa e acessórios, trazendo para o atelier dos estilistas o trabalho de arquitetos e programadores. Iris van Herpen, por exemplo, começou em 2009 a experimentar a impressão das suas criações, recorrendo a tecnologia que antes era usada por companhias como a General Electric ou a Ford para construir componentes de eletrodomésticos e automóveis. Em declarações ao canal norte-americano CNBC, a designer de moda holandesa disse que a impressão 3D lhe permitia «liberdade ilimitada», porque podia usar um programa informático para desenhar, modelando um figurino para ser impresso a três dimensões. E isso significava não ter de comprometer as suas ideias, como acontecia quando as transferia da mente para o papel. «No início, era difícil, porque de repente tudo passa a ser possível e não sabes onde começar», confessava. Contactada pela Materialise, empresa de software e serviços de impressão 3D com sede na Bélgica, ainda em 2009, Iris trabalhou com arquitetos para criar os modelos de roupas que seriam «impressas» em poliamida, material que conjuga resistência com flexibilidade e, portanto, não tolhe os movimentos de quem o queira usar.

O primeiro vestido articulado e inteiramente pensado para impressão 3D foi usado, já em 2013, por Dita von Teese. A rainha do burlesco, modelo e artista multifacetada deu o corpo à criação do estilista Michael Schmidt – conhecido por ter desenhado para Lady Gaga um vestido feito de plástico a imitar bolas de sabão. O vestido de Dita von Teese foi concebido em colaboração com o arquiteto Francis Bitonti e construído pela Shapeways, outra empresa de impressão 3D, fundada na Holanda e com sede em Nova Iorque. Preto e com uma textura de rede, o vestido exigiu a junção de 17 partes independentes, coladas em três mil pontos de união. A peça foi decorada com 13 mil cristais Swarovski e feita para as medidas de Von Teese. E não se ajusta ao corpo de mais ninguém.

«O fator “feito à mão” é aqui substituído pelo “peça única”», reforça a arquiteta portuguesa Francisca Pinto de Oliveira, doutorada pela Architectural Association de Londres e que tem na fabricação digital uma das principais áreas de investigação. Em Barcelona, onde fez o mestrado, Francisca trabalhou no FAB LAB, um laboratório que integra uma rede do MIT e onde esteve em contacto com todo o tipo de equipamento que a impressão 3D requer. Também em Barcelona, fez parte do grupo curatorial de uma exposição sobre este processo de fabrico que, aponta, «difere dos demais processos pela liberdade em realizar geometrias complexas que não seriam, talvez, tão bem efetuadas ou mesmo possíveis de efetuar recorrendo a outros processos».

Para a arquiteta, a questão da exclusividade, da personalização, é precisamente um dos grandes pontos de interesse da tecnologia 3D. Para já, na alta-costura, onde os preços são proibitivos para o cidadão comum. O uso de ferramentas permite até começar a falar na «customização em série», uma vez que a impressão de quinhentos objetos diferentes fica exatamente ao mesmo preço da impressão de quinhentos objetos exatamente iguais. Neste caso, aponta Francisca, o cliente pode ser parte integrante do processo criativo, quase como um coautor. «Durante o processo de conceção, há uma interação entre o designer e o cliente», quase como se se tratasse de ir ao alfaiate e fazer um fato à medida.

Um objeto produzido em 3D, recorrendo a vários materiais, deixa de ser um protótipo, mera representação do que o cliente pretende, e passa a ser a peça final, pronta a ser comercializada. O designer deixa assim de depender da sua habilidade no desenho para dar asas à imaginação nas criações. Mas passa a ter de adquirir competências para usar softwares bem mais complicados. O domínio deste tipo de programa abre portas a uma estética mais futurista, que permite passar para o computador os modelos que escapem a uma reprodução simples de papel e caneta. «A mudança requer adaptação», confirma Francisca. «O designer passa a ser engenheiro têxtil quando está a definir a forma como o material vai ser impresso, vai ser estilista quando modelar o esboço, costureiro quando lida com a forma como as partes do vestido se relacionam entre si – neste caso não há provas! – e tecelão quando imprime.»

E as possibilidades são múltiplas: ao nível do calçado, por exemplo, vários sapatos já foram impressos na totalidade e existe até a possibilidade de imprimir uma sola personalizada, ou seja, fazer o scan da planta do pé para criar uma espécie de palmilha que garante os apoios necessários para um cliente em particular. Também já existe oferta de joias que podem, ou não, ser impressas em metais preciosos. Em Portugal, uma equipa de investigadores da Universidade do Minho desenvolveu uma impressora que trabalha com pó de ouro puro e o aplica em várias camadas de nanopartículas que definem a cor da joia consoante o padrão em que são colocadas. Tudo isto com a mesma tecnologia que, além e aquém da moda, serve à medicina para próteses, por exemplo, ou à arquitetura. «Já foram propostas impressões de casas», diz a especialista.

Uma das grandes limitações deste processo de impressão 3D é precisamente a questão da escala, já que a dimensão das impressoras determina a dimensão das peças a produzir – mesmo que a investigação já esteja a trabalhar para que seja possível imprimir, imagine-se, as peças de uma moradia. Esta desvantagem não tem grande impacte na indústria da moda, ao contrário da segunda limitação que Francisca aponta: os materiais. Na impressão 3D, por norma, cola ou laser unem as camadas de cerâmica, polímeros ou resinas. E estes materiais não são conhecidos pela confortabilidade no vestir. «Ainda há um longo caminho a percorrer. Para já, as possibilidades que existem não podem chamar-se tecidos no sentido convencional do termo. São mais estruturas flexíveis ou malhas compostas por elementos interligados, produzidos de acordo com as dimensões tridimensionais do corpo e que evitam as costuras.» Mas a ciência tem progredido, impulsionada pelas empresas com interesse na área, no sentido de criar os tecidos da próxima geração, ao mesmo tempo que um novo modelo de negócio se desenvolve para a moda, partindo da crescente difusão dos equipamentos de impressão a três dimensões.

Será que vai acontecer com as impressoras 3D o mesmo que aconteceu com as outras – tornaram-se uma commodity? «Tudo tem que ver com a dimensão, a resolução e o material em que se imprime. Como todas as tecnologias, também esta vem sofrendo grandes metamorfoses», diz Francisca. E se há máquinas a custar muitas centenas de euros, também existem impressoras 3D low cost «por 700 euros». Até já existe uma impressora 3D que se replica, ou seja, permite imprimir as peças de plástico necessárias para construir uma impressora igual – a RepRap, de Adrian Bowyer. E enquanto alguns designers pioneiros vendem online as peças já impressas, outros preferem vender ao cliente o ficheiro digital e deixar que seja o próprio a tratar da impressão, recorrendo aos serviços de outra empresa especializada.

Num futuro não muito distante, talvez seja possível fazer o download do ficheiro de um anel para imprimir em casa. «Mas não acredito que a tecnologia substitua o talento», diz a arquiteta. «Não se trata de substituir o trabalho desenvolvido por um designer ou costureiro, mas antes dar uma nova ferramenta aos estilistas que lhes permite desenvolver o trabalho de forma diferente.»

Em Portugal, quem quiser utilizar este tipo de equipamento pode fazê-lo em laboratórios de impressão 3D que, numa lógica de open source, se oferecem para a experimentação: o Fablab EDP em Sacavém, ou o Opo’Lab, no Porto. No site da Bee Very Creative os clientes podem descarregar imagens dos objetos disponíveis para imprimir na BeeTheFirst, a primeira impressora 3D concebida em Portugal, pela Bee Very Creative, uma empresa da Gafanha d’Aquém (Aveiro).