O setor está a investir milhões, a sonhar alto, a ambicionar estar no pelotão da frente. E está a provar que o amanhã também mora em Portugal. Há empresas a criar máquinas supertecnológicas capazes de competir com o mercado asiático, outras a aproveitar desperdícios de todas as indústrias para solas, a reciclar sapatos inteiros, a robotizar linhas de produção. Das fábricas, já saem produtos 100% amigos do ambiente e muitos outros estão na calha. A indústria mais sexy da Europa cresceu e não quer parar.

Há quase 20 anos, o setor do calçado português decidiu fazer um teste cego ao mercado, que é como quem diz, pediu a vários compradores internacionais que olhassem para um conjunto de sapatos e lhes atribuíssem um valor, sem saberem a marca ou a origem do produto. A história, que remonta ao passado, é importante porque é o retrato perfeito do caminho trilhado até aqui. “Para grande tristeza nossa, no final, quando revelávamos que determinado sapato era português, automaticamente o mesmo cliente desvalorizava-o em 30%”, recorda Paulo Gonçalves, porta-voz da APICCAPS (Associação Portuguesa dos Industriais de Calçado, Componentes, Artigos de Pele e seus Sucedâneos). Os compradores acreditavam, à época, que ser português não acrescentava valor e foi esse o cavalo de batalha desde então.

A realidade mudou, o teste cego foi repetido há dois anos e um sapato português já é fator de valorização. Duas décadas depois, o nosso calçado é o segundo mais elevado (tem o preço médio mais alto) a nível internacional. Atrás, claro está, de Itália. Se o marketing ajudou neste caminho – lá iremos, ao pomposo epíteto da indústria mais sexy da Europa -, a corrida à inovação e à tecnologia mais ainda. Olhemos, pois, para o futuro. Que já está a acontecer. Há um sinal claro, a indústria está a investir 140 milhões de euros, com o apoio do PRR, em tecnologia de ponta, também na circularidade, quer ser a mais moderna e sustentável do Mundo, tem ambição, garra.

(Foto: DR)

Pedro Castro fala acelerado, coração na boca, cabeça a mil à hora. É CEO da Aloft, pequena empresa de solas em Vila do Conde, 140 funcionários, que acabou de criar uma máquina disruptiva, a tecnologia Eblast, capaz de produzir solas ultraleves, sustentáveis e com pouca mão de obra. Em contramão com a produção asiática. Os gigantes das sapatilhas de alto desempenho já estão a bater-lhe à porta. “Não há muita mão de obra disponível para vir trabalhar para as fábricas e queríamos saber como faríamos uma sola ultraleve, ultrassustentável e com pouca mão de obra.” Andou a vasculhar no setor automóvel, da aeronáutica, da aviação. Descobriu que podia injetar gás nas solas, pediu ajuda à Universidade do Minho, muitos ensaios falhados. “Tudo frustrante e desanimador, mas não desistimos.”

A máquina nasceu mesmo. “Basicamente, conseguimos fazer aquilo que uma Adidas ou uma Nike fazem com o calçado desportivo. Mas em vez de o fazermos com produtos químicos nocivos (que são injetados para fazer a sola crescer e a manter leve e que tornam o produto impossível de reciclar) e com muita mão de obra para fazer tudo à mão, o que obrigava a contratar à China para manter o preço competitivo, conseguimos fazer tudo numa máquina apenas e usar um material que é termoplástico, de base biológica, 100% reciclável. Tudo isto com conhecimento português.” Em vez de produtos químicos, a nova máquina injeta nitrogénio na sola. O passo seguinte não era difícil de adivinhar. “E se em vez de fazermos apenas a sola, fizermos o sapato completo? E eis que conseguimos fazer um sapato todo em Portugal, que é competitivo em performance e em preço em relação aos asiáticos, e ainda tem uma pegada ambiental muitíssimo menor.”

(Foto: DR)

A gáspea (parte de cima) do sapato desportivo normalmente é toda tricotada, a Aloft vai fazê-la também de forma robotizada, com grandes teares, tecnologia que já existe na Europa, e vai juntar-lhe a sola ultraleve feita com a tecnologia Eblast. “As pessoas que vão levar a tocha olímpica nos Jogos Olímpicos de Paris já vão calçadas por nós. O produto não é só para ser levezinho à moda da China, tem de competir na pista com os melhores”, avisa. Da Salomon à Decathlon, não faltam clientes. E depois vem a pergunta difícil à boleia da robotização. “Vais despedir pessoal? Não, porque o negócio cresce. Só que em vez de costureiras, contratamos gente com formação superior. Alguma vez imaginei que numa fábrica de calçado íamos andar a contratar especialistas em biomateriais? Biomédicos?”, questiona.

Investimento de 140 milhões em curso

No âmbito do PRR, dos tais 140 milhões de euros que estão a ser investidos (boa parte pelas próprias empresas), há dois grandes projetos em curso, o BioShoes4All e o FAIST. Juntam fábricas, centros tecnológicos, universidades, uma centena de especialistas a trabalhar. “O que se pretende é fazer uma total transformação no nosso setor, sobretudo no uso de materiais biológicos, na aposta na economia circular, que os materiais sejam recicláveis e isso implica tecnologia”, aponta Maria José Ferreira, diretora de investigação e qualidade do Centro Tecnológico do Calçado de Portugal. O BioShoes4All, 70 parceiros envolvidos, é pensado para a bioeconomia sustentável. Há muita coisa já a mexer na indústria na sequência disto. É o caso de “novos couros criados com recurso ao mínimo possível de produtos químicos, mais biológicos”. E do uso de resíduos de várias indústrias como aditivos para solas ou palmilhas.

(Foto: José Carmo/Global Imagens)

Na Bolflex, em Felgueiras, a maior fábrica de solas de borracha injetada da Europa, que também é produtora da própria borracha, isto já acontece. “A empresa tinha um desafio a resolver, porque gerava muito desperdício de borracha. Estamos a falar, há dez anos, de 200 a 300 toneladas por ano de desperdício, na fase de produção, de acabamento”, sublinha Pedro Saraiva, head of sales. A única solução era enviar para aterros. Foi precisamente há uma década que a Bolflex mudou de instalações, as antigas ficaram vagas, viraram pequeno laboratório de experiências. A empresa investiu sete milhões de euros até à data em maquinaria e investigação e criou aí uma unidade de reciclagem, a Rubberlink. Transformam a borracha velha em borracha nova para voltar a utilizar no produto final, “pode ir até 70% de matéria reciclada incorporada em novas solas”. O produto e o processo estão patenteados em Portugal e na União Europeia. “Mais ninguém tem este processo, é coisa única na Europa.”

(Foto: José Carmo/Global Imagens)

A par disso, a inovação estendeu os tentáculos, não conseguiram parar. Começaram a utilizar desperdícios de outras indústrias, nomeadamente do vinho, da cortiça, borras de café, papel de jornal usado, e a anexá-los à borracha. “Incorporamos 15% a 20% desses granulados, desses produtos reciclados, nas solas, e damos-lhe até uma utilidade decorativa a que as pessoas acham alguma graça”, diz Pedro Saraiva. “Além de estarmos a fazer bem ao meio ambiente, passamos a utilizar material que não tinha aplicação, que ia para o lixo”, destaca. Hoje, todo o desperdício industrial que a Bolflex gera é reaproveitado, a empresa é “99% eficiente a nível de materiais e matérias-primas”. Também está a investir em maquinaria 3D, a robotizar processos. Mais: já recebem sapatos velhos, pós-consumo, e reaproveitam-nos. Reciclam tudo, o projeto engloba alguns clientes internacionais, que recolhem os sapatos e os enviam para cá.

Reciclar sapatos velhos, fazer novos

A criação de uma economia circular é hoje ponto assente na indústria. Nesta área de recolher sapatos velhos, pós-consumo, para os voltar a transformar em matéria-prima, há um estudo-piloto a ser feito no norte do país. Segundo Maria José Ferreira, em termos operacionais é um processo difícil, obriga à recolha de calçado a nível nacional, depois a separar resíduos, a ter tecnologia para isso. “Nesta área também se está a tentar cada vez mais criar calçado que reduza o uso de materiais diferentes, muitas vezes há couro misturado com tecidos, malhas, todo o tipo de materiais, que depois dificulta ou até impossibilita a reciclagem.”

É nesse campo, de reciclar sapatos inteiros, que a Lemon Jelly também está a trabalhar. A marca das botas de chuva que cheiram a limão e que está a comemorar uma década não se pôs a dormir à sombra do nome. Mas comecemos pelo princípio. “Produzimos calçado feito à base de plástico e o tema do plástico tem estado em cima da mesa”, reconhece José Pinto, CEO. A marca desde o início que se foca no assunto e que incorpora os desperdícios gerados na fábrica, em Grijó, Gaia, novamente no processo produtivo. “Seguimos o mote de que nada é destruído, tudo é transformado.” Mas os desafios agigantam-se com os novos tempos. Em 2019, a Lemon Jelly ganhou certificação como marca vegan, uma garantia de que tudo dentro do universo da marca é feito sem qualquer recurso a produtos de origem animal.

(Foto: DR)

“Por outro lado, temos este projeto ainda a ganhar maturidade, de darmos uma nova vida àquilo que são os produtos em fim de vida, que chegam ao limite do desgaste. Estamos a procurar incentivar o consumidor a devolver os seus Lemon Jelly em fim de vida para que possam ser separados, reciclados e darem origem a nova matéria-prima”, revela José Pinto. Ano após ano, a marca procura aumentar a aposta na sustentabilidade dos produtos, “para que se torne quase plenamente circular”. No que toca à reciclagem das botas pós-consumo, falta sensibilizar os consumidores. A iniciativa já está disponível na loja online, onde é possível devolver os antigos Lemon Jelly e com isso ganhar um voucher de 10% de desconto na próxima compra.

O setor está a apostar fortemente na tecnologia. A par do BioShoes4All, o FAIST é outro dos projetos em andamento, foca-se na área da tecnologia de ponta, em sistemas de robotização das várias etapas do fabrico do calçado para aumentar a eficiência e a capacidade de resposta às encomendas. “Por exemplo, uma das etapas mais intensivas é a costura, e está-se a estudar a forma de transformar a costura em algo mais automatizado, em robôs que permitam a costura automática ou a montagem. Claro que vamos ter na mesma trabalhadores a programar estes equipamentos, não se trata de substituir pessoas, mas de produzir mais. Serão robôs colaborativos, a trabalhar a par dos trabalhadores, a fazer as operações mais repetitivas, a assistir o trabalhador”, pormenoriza Maria José Ferreira, que acredita que a grande dificuldade atual em ter mão de obra também se prende com a falta de modernização e digitalização da indústria, o que não motiva as novas gerações.

A tecnologia, os robôs

Na AMF Safety Shoes, em Guimarães, que só produz calçado profissional, para trabalhadores desde a indústria automóvel às plataformas petrolíferas, a tecnologia é o prato do dia. “Criamos calçado para responder às exigências de determinadas profissões, na área da proteção e desempenho, por esse motivo somos obrigados a fazer desenvolvimentos, muitos”, explica Albano Fernandes, fundador e CEO. Têm parcerias com universidades, centros tecnológicos, startups. E a empresa atira-se para produtos fora da caixa. “Fomos, por exemplo, a primeira empresa de segurança na área técnica a usar a borracha dos pneus Michelin e a geometria dos pneus numa sola para calçado de trabalho. Fizemos uma parceria com eles, e o resultado é um sapato com uma performance acima da média, em termos de tração e resistência, que permite trabalhar em zonas exigentes.” Outro exemplo óbvio são os sapatos sensorizados. “Estamos a trabalhar nisto, vamos conseguir medir as condições de trabalho dos colaboradores, no sentido de reduzir o absentismo. Na Holanda e em Inglaterra, cerca de 15% a 20% das baixas têm a ver com más posturas laborais, com o excesso de carga. Estamos a sensorizar o sapato e a criar um software que vai medir isso, para ajudar os nossos clientes a melhorar as suas condições de trabalho.”

(Foto: Miguel Pereira/Global Imagens)

Mas vamos aos robôs, a AMF Safety Shoes está a desenvolver uma máquina de injeção, com tecnologia 3D Bonding, em parceria com uma startup espanhola, que vai obrigar a mudar o layout da fábrica. Qual é a inovação? Permite fazer sapatos sem costura e sem montagem. “O que é caro num sapato é a costura e a montagem e no caso desta tecnologia isso não existe. Ou seja, basta pôr as peças dentro do molde. Estamos a desenvolver isto agora, o investimento é altíssimo. Só é possível robotizarmos estes processos porque temos grandes escalas de produção, na moda isto é muito mais difícil”, compara. Há ainda uma linha de produção de sapatos colados que está em processo de robotização, com máquinas que vão ser capazes de ler uma tag RFID (espécie de QR code) introduzida na gáspea, para saber o que fazer. Até 2026 – e contando também com investimentos na sustentabilidade, em calçado com 90% de materiais reciclados e recicláveis -, a empresa vai investir dez milhões de euros, com o apoio do PRR.

Um Green Pact, a era da sustentabilidade

Há uma nova indústria a nascer, que quer estar na dianteira. “Portugal quer ser a grande referência internacional ao nível do desenvolvimento de soluções sustentáveis”, aponta Paulo Gonçalves. No final do ano passado, a APICCAPS lançou o Plano Estratégico para 2030, que prevê um total de 600 milhões de euros de investimento na qualificação, na internacionalização e, claro, na sustentabilidade. Veja-se que a nível mundial são produzidos todos os anos 24 mil milhões de sapatos, nove em cada dez pessoas usam calçado asiático. “Isso não é sustentável, por isso é que temos vindo a fazer investimentos significativos.” Já neste ano, 140 empresas da fileira, que representam mais de metade do negócio nacional, subscreveram o Portuguese Shoes Green Pact. Estão a ser feitas auditorias a todas, para avaliar matérias-primas, o uso de água, a eficiência energética, o ecodesign e identificar as áreas em que se podem introduzir mudanças.

(Foto: APICCAPS)

A verdade é que o mercado tem vindo a mostrar que é capaz. A marca As Portuguesas é a prova viva, nasceu já 100% sustentável, no ido ano de 2015. Usa uma matéria-prima portuguesa, a cortiça. O projeto foi criado por Pedro Abrantes e hoje tem o investimento da Kyaia e da Corticeira Amorim, onde é feita a produção. “Nasceu porque identifiquei uma falha no mercado. Não existia no Mundo uma sola de cortiça com borracha natural, uma sola sustentável, e quis desenvolvê-la”, conta o mentor. Começou pelo negócio dos flip-flops, com uma sola de uma única camada, a mesma camada que toca no chão também toca no pé. “Existe a Birkenstock, mas tem uma camada de plástico a tocar no chão e uma camada de pele a tocar no pé. E quisemos inovar. Utilizamos a cortiça que nasce na árvore, de nove em nove anos fazemos uma extração, não cortamos nunca a árvore, isso é muito importante, extraímos a casca”, descreve. A marca usa os restos da produção de rolhas da Corticeira Amorim para produzir as solas, “é uma economia circular de aproveitamento”. Dos flip-flops, Pedro saltou para as sandálias, sapatos, para homem e para mulher. Rapidamente deixou de ser uma pequena empresa.

“Qualquer parte dos nossos sapatos é sustentável e tem um certificado.” A marca utiliza ecopeles, ecosuedes e o mínimo de recursos possível. Há 72 pontos de venda em Portugal, mas vende para todo o Mundo, sobretudo Estados Unidos e norte da Europa. “A sola de cortiça e borracha natural está em todos os modelos, não é só por uma questão estética e sustentável, também é pela função técnica, desde a absorção de suor ao facto de não aquecer ou de ser um material leve.”

Os novos mercados da indústria sexy

Pondo os olhos lá fora, Maria José Ferreira admite que há áreas da sustentabilidade em que Portugal está a ser pioneiro e no que toca à tecnologia de produção “estamos ao nível ou até acima do que se faz de melhor”. Os novos investimentos, considera, vão contribuir para “trazer uma visibilidade positiva para o setor em Portugal.”

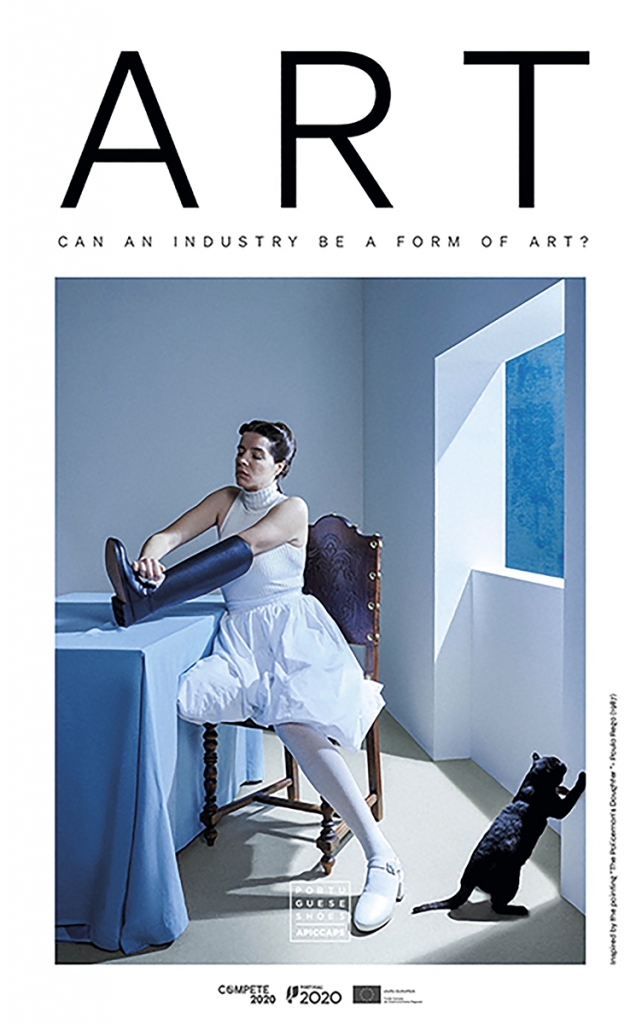

A mesma que a campanha de marketing da indústria mais sexy da Europa, há 15 anos, conseguiu trazer, com reflexo nas exportações. “Passamos a exportar mais 800 milhões de euros. Mas ainda há muito para fazer, mercados para explorar”, vinca Paulo Gonçalves. A APICCAPS quer ser provocadora nas campanhas, espicaçar o consumidor. O marketing é uma máquina de roldanas poderosas. As empresas nacionais vão a cerca de 150 feiras do setor pelo Mundo, “há agências de comunicação em vários países a promover o nosso setor”. Retorno? Uma artista norte-americana vai usar sapatos portugueses na próxima tournée mundial. Os atores da série espanhola La Casa de Papel foram calçados por marcas portuguesas. Só em promoção estão a ser investidos dez milhões de euros por ano, inclusive com a revista “Portuguese Soul”, distribuída a retalhistas do segmento da moda em mais de cem países, duas vezes por ano. Mais do que os nossos sapatos, vende Portugal e tem aberto portas. Os atores Nuno Lopes, no rescaldo da série da Netflix “White Lines”, ou Daniela Melchior já foram capa.

(Foto: Tony Dias/Global Imagens)

Portugal calça, hoje, 80 milhões de pessoas do Mundo, num segmento alto. Mas quer mais. Um estudo da Universidade Católica concluiu que o mercado potencial para o calçado português é constituído por cerca de 690 milhões de pessoas. E estima-se que 30% desses consumidores estejam nos Estados Unidos, na União Europeia, na China e no Japão. É esse o caminho. O resto da história está a escrever-se agora.